日本、台湾为研发中心,两岸同步生产制造

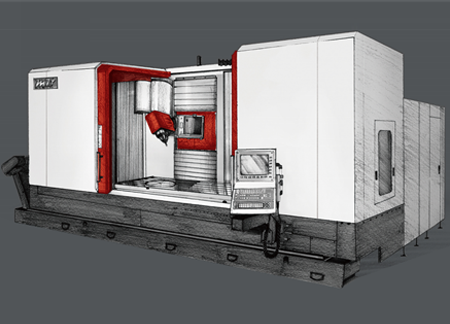

主营:龙门加工中心、数控卧式镗铣机、卧式加工中心等

服务热线15652234768

服务热线15652234768

随着工业4.0和智能制造的浪潮席卷全球,五轴加工中心这一传统的“复杂曲面解决专家”,正被赋予全新的历史使命。它正在从一台依赖于顶尖操作者和编程师的精密设备,蜕变为一个集成了感知、分析、决策与执行能力的智能制造单元。这种智能化演进不仅深化了其在航空航天、新能源等传统优势领域的应用,更将其推向了个性化定制、柔性生产等新兴制造模式的核心,成为构建未来数字化工厂的关键物理节点与数据源泉。

智能化赋能:赋予机床“感知”与“思考”能力

现代高端五轴加工中心的智能化,已渗透到从加工准备、过程执行到质量保障的全生命周期。

智能工艺规划与虚拟调试:基于物理仿真的CAM软件结合机床的数字孪生模型,可以在虚拟世界中完成完整的加工过程模拟。这包括详细的刀具路径优化、精准的切削力与变形预测、全面的碰撞与干涉检查,以及精确的加工时间估算。工程师可以在“零风险”的环境下验证并优化程序,确保首件成功率,将现场调试时间从数天缩短至数小时。

自适应加工与过程监控:通过集成在主轴上或工作区内的力传感器、振动传感器、声发射传感器,五轴加工中心能够实时“感知”切削状态。智能控制系统根据采集的信号动态调整进给速率和主轴转速,在刀具磨损、工件余量不均或材料特性波动时,自动维持最优切削条件,保护刀具和机床,并保证加工质量的一致性。机器学习算法能够从海量加工数据中学习,形成针对特定材料-刀具组合的最佳工艺参数库。

在机测量与闭环补偿:配备高精度接触式测头(或激光扫描仪)已成为智能五轴中心的标配。加工前,可自动进行工件找正和毛坯余量3D扫描,生成自适应加工策略;加工中,可对关键尺寸进行序中测量,实现“加工-测量-补偿”的实时闭环控制;加工后,可完成最终成品检测,数据直接上传至质量管理系统。这构建了完整的数字化质量闭环。

预测性维护与健康管理:通过持续监测主轴轴承的振动与温度、导轨丝杠的运行状态、各驱动电机的电流谐波等,结合大数据分析模型,可以准确预测关键部件的剩余使用寿命,从“计划性维护”或“故障后维修”转向“预测性维护”,最大化设备利用率,杜绝非计划停机。

驱动制造模式变革:从大规模生产到大规模定制

五轴加工中心的柔性、精密与智能化,使其成为打破传统制造范式的重要力量。

复杂产品的个性化定制:在医疗领域,基于患者的CT/MRI数据,五轴加工中心可以直接铣削出独一无二的人工骨骼植入物或手术导板,实现精准医疗。在高端消费品领域,如定制化眼镜、奢侈品手表表壳、乐器等,五轴技术可以小批量、高效率地生产出设计复杂、个性化的产品。

增材与减材制造的融合(混合制造):将金属3D打印(增材制造)头集成到五轴加工中心上,形成了颠覆性的混合制造设备。它可以先通过3D打印“生长”出具有复杂内流道或轻量化点阵结构的近净形毛坯,然后立即利用其五轴铣削功能进行高精度、高表面质量的精加工。这种一体化方案特别适用于航空航天领域的小批量、高性能复杂构件制造,如带有随形冷却通道的卫星支架或发动机喷嘴。

柔性自动化生产单元的核心:智能五轴加工中心易于与机器人、AGV、自动化立体仓库集成。机器人负责复杂工件的自动装夹(配合零点快换夹具系统)和工序间的翻转,五轴机床则专注于高附加值的高精度加工。整个单元由MES系统调度,能够自动适应不同零件的混合流生产,满足多品种、变批量的市场需求。

技术融合的前沿趋势

五轴加工中心的未来发展,将更深地融入新一代信息技术。

基于云平台的协同制造:机床的运行数据、工艺参数、质量数据通过工业互联网协议(如OPC UA)安全上传至云端。制造商可以远程监控全球工厂的设备状态与产能;设备供应商可以提供远程诊断与维护服务;更重要的是,可以形成跨企业的工艺知识云平台,通过数据分析不断优化加工策略。

人工智能深度融入工艺:AI技术不仅用于过程监控,更将向前端延伸。例如,AI驱动的CAM软件能够根据零件的三维模型和加工要求,自动生成更高效、更可靠的刀具路径和工艺方案,大幅降低对高级编程人员的依赖。

极致性能的追求:为满足对效率的永恒追求,直线电机、力矩电机直驱旋转轴等技术的应用将更普遍,以实现更高的加速度和更快的摆角定位速度。同时,针对复合材料、陶瓷等难加工材料的专用五轴加工技术和刀具技术也将持续发展。