日本、台湾为研发中心,两岸同步生产制造

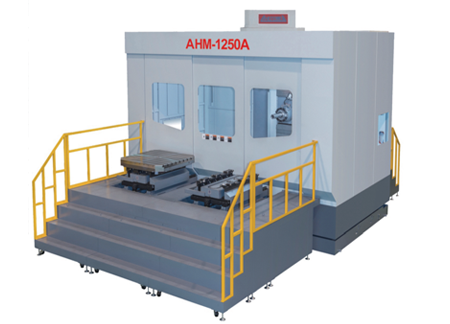

主营:龙门加工中心、数控卧式镗铣机、卧式加工中心等

服务热线15652234768

服务热线15652234768

在全球制造业加速向智能化、柔性化转型的宏大图景中,卧式加工中心已超越单一机床的范畴,进化为现代自动化生产线和柔性制造系统的核心物理节点与数据枢纽。其与生俱来的工艺完整性、卓越的精度保持性以及无与伦比的自动化亲和力,使其成为构建“黑灯工厂”、实现大规模定制化生产的理想选择。卧式加工中心的演进之路,清晰映射出制造业从“刚性自动化”到“柔性智能化”的深刻变革。

自动化集成的天然平台:从FMC到FMS的基石

卧式加工中心的设计理念,从一开始就为深度自动化集成预留了空间,这使其成为构建先进生产系统的首选。

托盘交换系统(APC)的无限扩展:标准化的双托盘交换只是起点。通过配置多托盘交换站(如10个、20个或更多托盘),并与自动化立体仓库(AS/RS)和自动导引车(AGV)或轨道输送系统(RGV)无缝对接,卧式加工中心可以轻松融入复杂的物料流系统。整个系统由中央控制系统(MES/WMS)调度,实现工件毛坯、半成品、成品以及专用夹具的自动存取、识别、输送与交换,真正实现长达数十小时的无人值守连续生产。

构成柔性制造单元(FMC)与系统(FMS):一台或多台卧式加工中心,配合一个公共的多托盘库及物流系统,就构成了一个典型的柔性制造单元。多个FMC进一步互联,并与清洗机、测量机、装配站等其他工艺设备集成,则形成功能更强大的柔性制造系统。在这个系统中,卧式加工中心根据中央计算机的指令,自动调用相应的托盘、数控程序和刀具,灵活适应不同零件的混合生产,快速响应市场变化。

与工业机器人的高效协同:对于不适合使用托盘或形状特殊的工件,卧式加工中心可与六轴或协作机器人深度集成。机器人负责工件的抓取、定位、装夹(配合零点快换夹具系统)甚至工序间的翻转。这种组合提供了极高的装夹灵活性,特别适合多品种、小批量、异形件的自动化加工。

智能化赋能:数据驱动下的精度、效率与可靠性革命

新一代卧式加工中心正全面拥抱数字化与智能化技术,从“自动化机器”升级为“智能加工单元”。

过程监控与自适应控制:集成在主轴、进给轴上的力传感器、振动传感器和声发射传感器,实时采集加工过程的物理信号。系统通过大数据分析,可自动识别刀具的磨损、破损状态,并自适应调整进给率,在保证质量的前提下优化加工效率,防止设备损坏。智能主轴诊断系统可预测轴承寿命,实现预测性维护。

在机测量与闭环质量补偿:配备高精度接触式测头(或非接触式激光扫描仪)已成为高端卧式加工中心的标配。加工前可进行工件找正与余量检测;加工中可对关键尺寸进行序中测量;加工后可完成终检。测量数据实时反馈至数控系统,自动修正刀具偏置甚至加工轨迹,形成“加工-测量-补偿”的闭环质量控制环,确保首件即合格品并消除批次偏差。

数字孪生与虚拟调试:机床的数字孪生模型在虚拟环境中完整复现其几何、物理和逻辑行为。新加工程序可在数字孪生体中进行全流程仿真,验证干涉、优化切削参数、预估加工时间,实现“零风险”试切。整个自动化生产线的布局和逻辑,也可在虚拟环境中进行协同仿真与调试,大幅缩短现场集成周期。

能源管理与绿色制造:智能能源监控系统实时分析各子模块(主轴、冷却、液压等)的能耗,并可根据生产节拍自动切换至节能待机模式。微量润滑(MQL)技术和油雾分离器的广泛应用,大幅减少了切削液消耗和环境污染,体现了绿色制造理念。

未来趋势:复合化、极致化与云边协同

卧式加工中心的技术前沿仍在不断拓展,指向更集成的功能与更广泛的互联。

铣车复合化:在卧式加工中心上集成车削功能,已成为重要趋势。通过配置动力刀塔或独立车削主轴,工件在一次装夹中即可完成全部车、铣、钻、攻工序。这对于回转体与复杂特征共存的零件(如带法兰、油孔和异形槽的轴类件),具有颠覆性的效率提升意义。

大型化与高动态化并行:一方面,为满足能源、船舶等领域超大型结构件的加工需求,龙门移动式、落地镗铣式等超重型卧式加工中心不断发展;另一方面,为追求更高效率,采用直线电机、轻量化设计的高速高动态卧式加工中心,在3C、模具行业需求旺盛,其快速进给和换刀速度不断刷新纪录。

云平台与工业互联网集成:通过标准化的工业通信协议(如OPC UA),卧式加工中心的运行数据、工艺数据、质量数据实时上传至云端或工厂边缘服务器。在云端,可进行跨工厂、跨地域的设备效能(OEE)对标分析、工艺知识库的积累与共享、以及远程专家诊断与维护支持。

总而言之,卧式加工中心在现代制造业中的地位,已从“一台好用的机床”战略性升级为“智能生产系统的核心引擎”。它既是物理世界中实现复杂零件高效精密加工的可靠执行者,也是数字世界中承载工艺数据、设备状态和生产信息的关键数据源。随着智能制造生态的不断完善,卧式加工中心将继续以其强大的工艺能力、开放的集成接口和持续的智能进化,驱动着全球高端制造业向着更柔性、更智能、更高效的未来稳步迈进。