日本、台湾为研发中心,两岸同步生产制造

主营:龙门加工中心、数控卧式镗铣机、卧式加工中心等

服务热线15652234768

服务热线15652234768

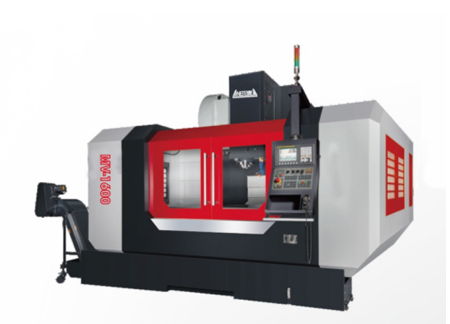

在全球制造业向数字化、网络化、智能化深度转型的浪潮中,立式加工中心正经历着一场从“精密加工设备”到“智能生产节点”的深刻蜕变。作为应用最广泛的数控机床类型,现代立式加工中心已不仅仅是金属切削的执行终端,而是集成了先进传感技术、数据分析能力和网络通信功能的智能化制造单元。这场技术革命正在重新定义立式加工中心在产业价值链中的位置,使其成为连接设计、工艺、生产与管理的核心枢纽,推动制造业向更高效率、更优质量、更低成本的方向持续演进。

技术融合与创新是立式加工中心智能化转型的核心驱动力。当代最先进的立式加工中心,其技术架构已全面超越传统机械设备的范畴。在运动控制层面,直线电机驱动技术正在逐步取代传统的滚珠丝杠传动。由于消除了中间传动环节,直线电机能够提供更高的加速度(可达2g以上)和更快的进给速度(超过120m/min),同时保持纳米级的分辨率。配合高响应伺服驱动和先进控制算法,现代立式加工中心能够实现复杂曲面加工中的高速高精度轨迹跟踪,为模具和航空航天零件的精密加工提供了全新可能。

传感技术的深度集成赋予了立式加工中心前所未有的“感知能力”。力传感器实时监测切削力变化,结合智能算法实现自适应进给调节,在刀具磨损或材料硬度变化时自动优化加工参数;振动传感器检测主轴和机床结构状态,通过频谱分析预测潜在故障;声发射传感器捕捉加工过程中的异常信号,实现对刀具破损的毫秒级响应。多传感器数据融合技术构建了立式加工中心的“数字神经网络”,使其从被动执行程序转变为能够感知环境、适应变化的智能加工系统。

智能化功能的内置与拓展是现代立式加工中心的显著特征。防碰撞系统通过实时3D模型仿真与监控,在主轴、刀具、工件和夹具可能发生碰撞前发出预警并自动停机;热误差补偿系统通过数十个温度传感器构建机床热场模型,实时修正热变形导致的加工误差;刀具寿命管理系统基于实际切削参数和材料特性,精确预测每把刀具的剩余寿命,实现预防性更换。更为前沿的是,一些高端机型开始集成基于人工智能的工艺优化系统,能够根据加工结果自动学习并优化切削参数,在确保质量的前提下不断提升加工效率。

网络化与互联互通能力是立式加工中心融入智能制造生态的关键。通过支持OPC UA、MTConnect等标准通信协议,现代立式加工中心能够无缝接入工厂物联网系统。加工状态、设备效率、质量数据、能耗信息等实时传输至制造执行系统(MES)和企业资源计划(ERP)系统,实现生产全过程的透明化管理。基于云平台的远程监控与诊断服务,使设备制造商能够为全球客户提供预测性维护支持,大幅减少非计划停机时间。数字孪生技术的应用,则允许在虚拟空间中构建与物理机床完全同步的数字化模型,用于加工过程仿真、工艺优化和员工培训。

在具体应用领域,智能化立式加工中心的价值创造模式正在发生深刻变革。在模具制造行业,配备高速主轴和智能控制系统的五轴立式加工中心,能够实现硬质材料(HRC60以上)的直接精加工,省去电极制作和电火花加工环节,将模具制造周期缩短30%以上。在医疗器械制造领域,结合在线测量和自适应补偿技术的立式加工中心,能够保证人工关节、手术器械等产品达到微米级的精度和一致性要求,满足严格的医疗认证标准。在汽车零部件大批量生产中,与机器人集成的立式加工中心单元,通过智能生产调度和质量管理,实现24小时不间断的高效生产,单台设备年产值可达数百万元。

绿色制造与可持续发展理念也深度融入新一代立式加工中心的设计之中。能量回收系统将制动能量转化为电能回馈电网;智能节能模式在待机时自动关闭辅助系统;微量润滑(MQL)技术替代传统浇注式冷却,减少切削液用量达90%以上。这些绿色技术的应用,不仅降低了设备使用成本,更体现了制造业对环境责任的担当。

展望未来,立式加工中心将继续沿着智能化、复合化、极端化的方向演进。铣车复合、增材与减材制造一体化等新技术将拓展立式加工中心的工艺范围;基于边缘计算和人工智能的自主决策能力将进一步提升;与协作机器人、AGV等物流设备的无缝集成将创造更灵活的制造单元。在工业互联网和数字孪生技术的推动下,立式加工中心将不再是一个个独立运行的“信息孤岛”,而是构成智能制造生态系统中的活跃节点。

可以预见,作为制造业最基础、最核心的生产工具,立式加工中心的技术进步将直接决定一个国家制造业的竞争力和创新能力。从传统加工到智能制造的跨越,立式加工中心不仅是技术创新的受益者,更是推动整个制造业转型升级的关键力量。在“中国制造2025”和全球智能制造发展的宏大背景下,持续创新、智能升级的立式加工中心,必将继续在全球制造业的精密舞台上扮演不可替代的关键角色,为人类工业文明的进步贡献坚实的技术基础。